随着油气工业自动化和信息化水平的不断提升,采气厂集气站作为天然气生产的重要环节,其监控系统的可靠性与效率直接影响生产安全和运营效益。AB系列监控系统作为一套先进的工业自动化解决方案,在集气站的应用中体现了计算机系统服务的关键作用。本文将从系统架构、功能实现和实际应用效果三个方面,探讨其在采气厂集气站中的具体实践。

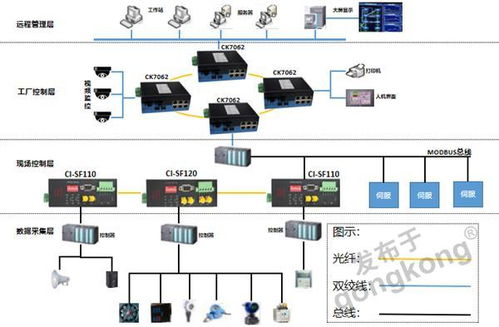

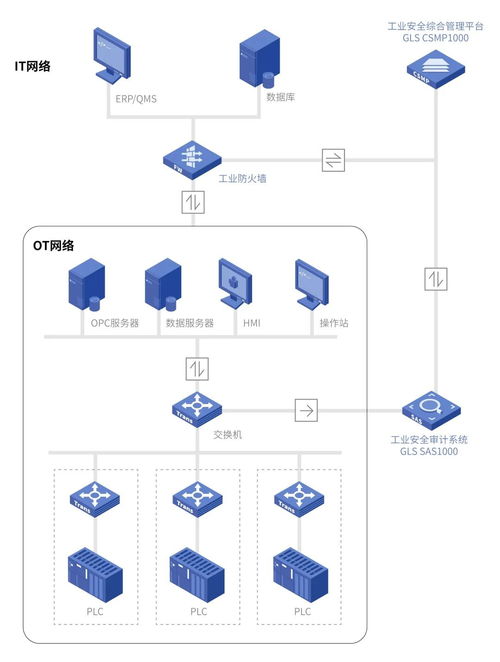

AB系列监控系统的架构设计融合了分布式控制与集中管理理念。系统通常采用模块化硬件平台,包括可编程逻辑控制器(PLC)、远程终端单元(RTU)和人机界面(HMI)等组件,并通过工业以太网或现场总线实现数据通信。在计算机系统服务层面,系统依赖于服务器集群、数据库管理系统和网络基础设施,确保数据采集、存储和处理的实时性与准确性。例如,集气站的压力、流量和温度等关键参数可通过传感器实时上传至监控中心,系统利用计算机算法进行数据分析,实现异常预警和自动调控。

该系统在功能实现上突出了智能监控与决策支持。通过集成SCADA( supervisory control and data acquisition)系统,AB系列监控能够对集气站的工艺流程进行全方位监视,包括压缩机运行状态、分离器液位控制和阀门开关操作等。计算机系统服务在此过程中扮演了核心角色:利用大数据技术分析历史运行数据,优化设备维护计划;应用机器学习算法预测潜在故障,减少非计划停机时间;通过Web服务或移动终端提供远程访问功能,提升了管理效率。实际案例表明,某采气厂在引入AB系列系统后,集气站的事故响应时间缩短了30%,能源利用率提高了15%。

实际应用中的挑战与未来展望也值得关注。尽管AB系列监控系统在提升自动化水平方面成效显著,但其部署仍面临网络安全性、系统兼容性和人员培训等问题。计算机系统服务需进一步强化防火墙策略、定期更新软件补丁,并开发用户友好的培训模块。随着物联网和云计算技术的发展,AB系列系统可望与数字孪生技术结合,构建虚拟集气站模型,实现更精准的模拟与优化。人工智能的深入应用将推动系统向自主决策方向发展,最终形成智能化的集气站运营生态。

AB系列监控系统通过高效的计算机系统服务,为采气厂集气站提供了可靠的监控与管理手段。它不仅提升了生产安全性和操作效率,还为行业数字化转型奠定了坚实基础。随着技术不断演进,其应用潜力将进一步释放,助力油气工业迈向更高水平的智能化。